一次性使用袋和其他产品,正在向蛋白质药物生产领域进军,但它们浸出的化合物会带来麻烦。

1震撼人心

塑料生物反应器有许多形状和尺寸。在这里,一位研究人员在一个摇动的混合器中,使用一个方形袋子。

想象一下生物制药公司目前用于制造蛋白质药物的过程,科学家在巨大的不锈钢桶中,培育大量的动物或植物细胞。这些细胞产生了单克隆抗体等设计蛋白质,科学家们 "收获 "并储存这些生物制剂,用于治疗类风湿性关节炎等疾病患者。

巨大的大桶仍然是生物制药生产设施的一个固定装置,但现在有一个新的细胞培养系统出现。在过去的十年里,工厂已经开始使用巨大的一次性塑料袋。这听起来可能很奇怪,但一次性塑料系统,正如它们所称,有很多优点。因为它们是无菌的,而且是紧密密封的,减少了药物批次之间和细胞生长过程中微生物污染的风险。它们还消除了制造商在批次之间清洗和消毒大桶的需要,这是一个耗费大量时间和水的昂贵过程。

根据生物计划协会对生物制药制造和生产公司的最新调查,超过90%的受访者使用某种一次性组件,其中超过70%的受访者使用一次性生物反应器袋。但一次性使用系统并非没有挑战。从材料科学的角度来看,最大的挑战是处理所谓的可萃取物和可浸出物--从塑料中迁移出来的化学物质,在生物反应器的情况下,迁移到袋子里的细胞培养物。另一个挑战,是一次性系统和部件的供应商之间缺乏标准化。

今天,一次性塑料制品--包括管子、储存容器和生物反应器,可用于生物制药上游和下游加工的所有步骤。第一批完整的一次性生产设施正在运行或建设中,用于制造生物制品及其非专利品--生物仿制药。即使一次性使用系统有这么多优点,采用它们的最大动力,是它们能让企业以少量的前期资本投资,迅速提高生物制药的生产能力。

到目前为止,公司主要采用一次性技术,来生产将在临床试验中使用的生物制品或生物仿制药,这是一个有风险的时期,因为很难预测产品是否会成功。任何能够在这一高风险时期减少投资,或能够提高推进产品能力的技术,都会增加我们行业的价值。如果用这些技术制造的产品通过测试阶段并进入市场,一次性系统在商业制造中的使用无疑会增加。

R的组织构建模型估计,在2000L的一次性使用设施中生产的典型单克隆抗体的成本,比在相同体积的不锈钢设施中生产的单克隆抗体低25-30%。在超过一次性使用系统可达到的产量时,规模经济会使不锈钢系统更受欢迎。业界对传统的大规模不锈钢设施,是否比一次性使用设施更具成本效益存在争议。

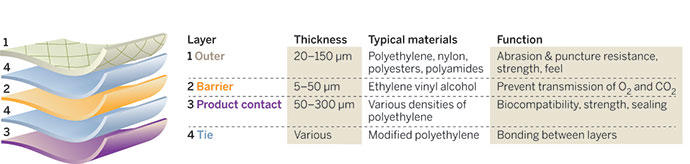

一个典型的一次性生物反应器,是一个由多层聚合物薄膜制成的塑料袋。三个主要层是内层,与细胞培养物接触;隔离层,防止气体扩散进入和离开袋子;以及外层,提供机械稳定性。这些层用连接层 "粘 "在一起,连接它们的不同化学特性。

2层层剥落

一次性生物反应器,是由具有多层功能的聚合物薄膜制成,具有不同的功能。薄膜中最常见的聚合物是聚乙烯。

为了制造这些一次性使用的袋子和存储容器,制造商从S等化学公司获得原材料。随着我们对一次性使用行业了解的增加,某些用于生产聚烯烃的添加剂,可能不适合一次性使用系统。

对于公司生产的第一代一次性薄膜,重新利用了用于静脉注射袋或其他医疗应用的现有技术,这让一次性使用开始起步,而不必在薄膜设计方面进行巨大的投资。现在,该行业开始以新的眼光看待薄膜。

在制造下一代薄膜时,整个袋子的机械和化学性能,都需要得到很好的平衡。这些袋子需要在整个生命周期中,承受巨大的压力,需要与价值链上的利益相关者合作,选择正确的聚合物材料。到目前为止,用于制造生物反应器袋,最常见的材料是聚乙烯,有各种形式。聚乙烯是一种被充分理解的聚合物,它可以制成许多不同的密度,制造成本很低,而且容易操作。

然而,为了将聚乙烯加工成一次性使用产品,制造商通常会添加抗氧化剂,以帮助在用于将其制成薄膜的挤压过程中保护聚合物。

最终,如果聚合物生产商不稳定材料,一次性使用系统就有可能无法正常工作,薄膜质量会受到影响,袋子会破裂,可萃取物和可浸出物会增加。

3糟糕的现象

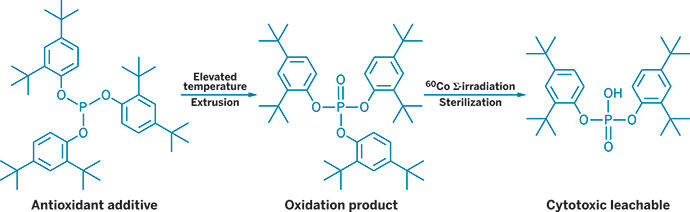

抗氧化剂添加剂三氯甲烷(2,4-二叔丁基苯基)亚磷酸酯在挤压和灭菌过程中分解,形成可浸出细胞毒性的双(2,4-二叔丁基苯基)亚磷酸酯。

这些可萃取物和可浸出物,是当今生物制药公司对一次性生物反应器的最大担忧之一。这两类化合物是由它们从塑料中迁移出来的条件决定的,萃取物是由苛刻的溶剂、高温或在夸张条件下的长时间反应拉出来的,它们通常代表了产品可能被处理的最坏情况。相反,可浸出物在正常操作条件下从塑料中迁移出来。在这两种情况下,这些化合物要么是塑料配方的一部分,要么是一次性产品生产或消毒时形成的副产品。

化合物通过材料的迁移,可用最初为食品包装开发的建模工具进行预测,这种建模不能用来预测分解产物,但可以用来预测它们的迁移或材料中可以接受的最大数量。然后,这些结果可以用来做出重新设计或重新配制材料的决定。其中一种可萃取物--双(2,4-二叔丁基苯基)磷酸酯(bDtBPP),现在的名声特别不好。bDtBPP是抗氧化剂添加剂三氯甲烷(2,4-二叔丁基苯基)亚磷酸酯(TBPP)的降解产物,它通常是在挤压和灭菌过程中形成的。在挤压过程中,热量增加了一种中间降解产物的形成,然后这种中间产物在灭菌过程中成为bDtBPP,制造商用伽马射线进行灭菌。

A公司的科学家们发现,bDtBPP对细胞培养物有不利影响。将0.8-mg/L的bDtBPP--通常在薄膜提取物中看到的量,直接加入中国仓鼠卵巢细胞培养物中时,几乎所有的细胞都死亡。在其他实验中,在37°C下的一次性使用袋中储存了几天的培养基中,培养了同种细胞,这时,细胞在显示为浸出bDtBPP的袋子的培养基中生长更慢。这些细胞系特别敏感,但整个行业的各种细胞系都出现了类似问题,有人建议从聚合物配方中去除母体抗氧化剂。但问题不是去除抗氧化剂,而是要精确地确定需要多少抗氧化剂。

例如,通用电气公司将其薄膜中的TBPP数量,减少到所产生的bDtBPP浓度对细胞无害的程度,该公司的一位材料科学家说,"如果你进入一个完全没有抗氧化剂的环境,你最终会损害薄膜的特性。我们试图找到正确的平衡。"同样,S公司也开发了一种能产生最小量bDtBPP的薄膜。该公司还在优化挤出条件,以尽量减少导致bDtBPP中间物的产生。

除了减缓细胞生长,一次性使用容器还可能影响储存在其中的蛋白质药物。例如,储存在塑料容器中的单克隆抗体,会形成蛋白质聚集体,从而降低生物制药的性能。储存前预热袋子减少了聚集,但没有消除所有的浸出物。Xiao可以通过向抗体中添加色氨酸来阻止一些聚集,这表明氧化有助于聚集的发生。此外,加入表面活性剂聚山梨酯20也减少了聚集。

当公司致力于开发新的薄膜时,受到了高度监管的生物制药业固有的保守主义的限制。最大的挑战是预测未来的发展方向,并按照这个方向进行设计,同时又不能过度设计,以至于超前于时代。对一次性使用系统所涉及的挑战,理解的一个方法,是让主要的参与者--来自学术界、生物制药界、设备供应商和供应链上游的供应商互相交流。

我们希望供应商能从最终用户的角度理解我们的限制,同时,终端用户需要了解薄膜挤压和部件制造的科学原理,可能会有什么限制?供应商可能不一定能满足我们的要求。这种对话越来越重要,因为目前正在推动一次性使用产品的标准化。在某些情况下,标准化是指从所有供应商那里获得相同种类的信息,以便所有用户能够轻松地比较不同供应商的产品。

该领域最早的一些努力,与可萃取物和可浸出物测试有关。现在我们从供应商那里得到的数据,是完全不同的格式,不同的溶剂,而且试图进行鉴定是具有挑战性和耗时的。我们的想法是简化流程,从他们那里获得基本信息,这样就可以更专注于应用和实施,而不是花一年时间来测试他们的系统。

关于原材料的鉴定,制造商正在与供应商合作,在他们的供应链中寻找比以前更远的上游。如果你买了聚乙烯,也许你并不关心该聚乙烯来自哪里,但是来自不同供应商的不同聚乙烯,批次可能是不同的。原材料的测试,通常是制造商会自己做的事情,因为这是他们制造过程中的一个风险来源。但是现在,生物制药公司正在让他们的供应商参与进来,以分担更多的负担。这些努力受到了供应商的欢迎,因为这对他们也是有利的,我们一直在与供应商进行一对一的合作,使他们达到GMP[良好生产规范]的要求,并解释为什么这些要求至关重要。当与不锈钢合作时,我们对质量有控制权。现在,对于一次性塑料,生物制药公司正在依靠供应商来帮助进行质量控制。

一次性使用技术的应用,比人们最初预期的要广泛和迅速。看到它对那些想快速提高产能的公司来说是多么有利,无论他们是在生产生物仿制药还是新产品,这都是令人激动的。它不会完全取代传统的设施,但它肯定会扩大我们的工具,以解决具有挑战性的工艺。